Der originale Anet A8 ist ein tolles Bastelprojekt, hat jedoch seine Tücken, wie z.B. den Plastikrahmen, die unsichere Elektronik, die lauten Lager, der fummelige Extruder (beim Filamentwechsel kommt man schon an seine Grenzen, besonders wenn der Drucker etwas unzugänglich aufgestellt ist…)

Ich möchte hier nicht meckern – trotz dieser Unzulänglichkeiten hat mein Anet A8 mir immer gute Dienste erwiesen und mir den Weg ins das spannende Thema 3D-Druck geebnet – konnte ich beim Aufbau vom Anet A8 und dem Betrieb Unmengen an Erfahrung sammeln.

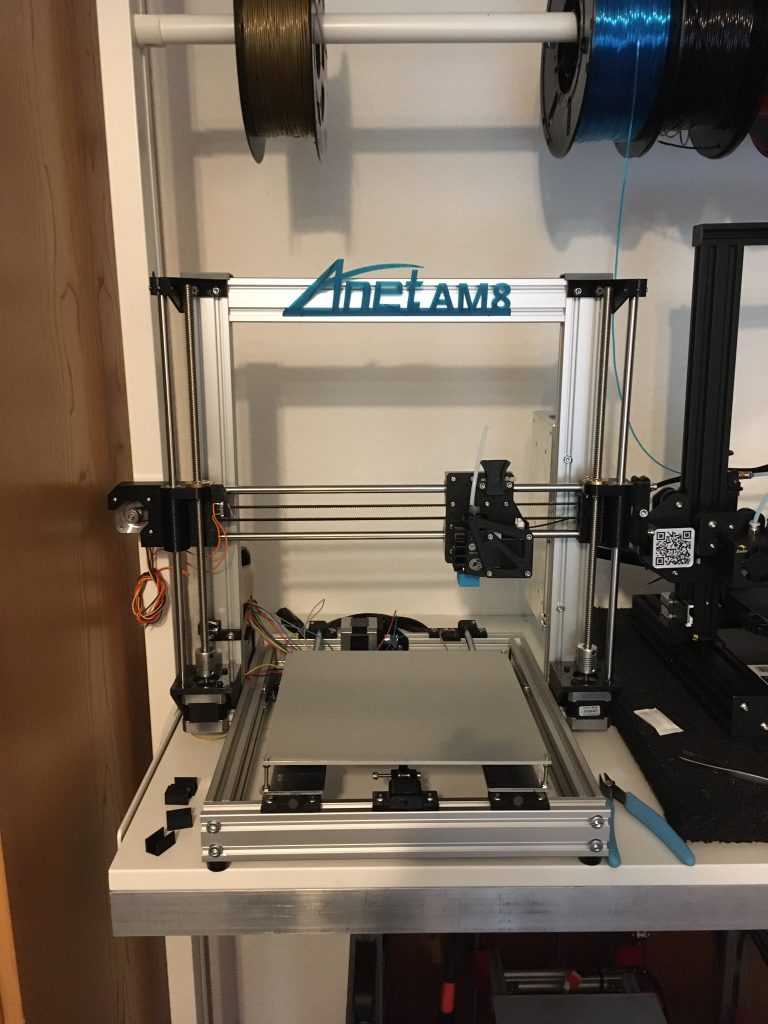

Nun möchte ich aber mich wieder einem neuen Projekt widmen und da kam die Idee auf, aus den Restteilen des zweiten Anet A8 (ein paar Basisteile habe ich zu meinem Selbstbau-3D-Drucker verarbeitet (https://www.thingiverse.com/make:579638) – ein richtig tolles Projekt (Mechanik, Konstruktion, Elektrik, Elektronik, Programmieren, Konfigurieren – ärgern und riesig freuen, als es dann endlich funktioniert hat :)) einen Anet AM8 zu bauen – quasi einen Anet A8 aber mit einem Metallrahmen – und wenn man gerade dabei ist, kann man auch einige Verbesserungen gleich mitnehmen.

Die Zutaten – man nehme:

- vorhandene Teile vom Anet A8 wie z.B. das Konzept (karthesischer Aufbau), die Führungsstangen, die Motoren,…

- und baue drum herum einen Metallrahmen

- weiterhin einen aktuellen Extruder

- ein Standard-Mainboard (RAMPS 1.4)

- eine aktuelle Firmware (Marlin 2.x)

- sowie 24V für das Bett und die Nozzle-Heizung, um kürzere Aufheizphasen zu bekommen

=> so entsteht dann ein Anet AM8

Der Reiz bei diesem (Um-)Bau ist:

- mal wieder basteln

- einen sehr leisen 3D-Drucker zu bauen (extra leise Treiber, leise Lager (Kunststoff))

- einen 3D-Drucker, der sich selbst überwacht (Temperatur,…)

- einen 3D-Drucker, der sehr feine Modelle drucken kann – dafür soll eine 0.2mm Düse zum Einsatz kommen

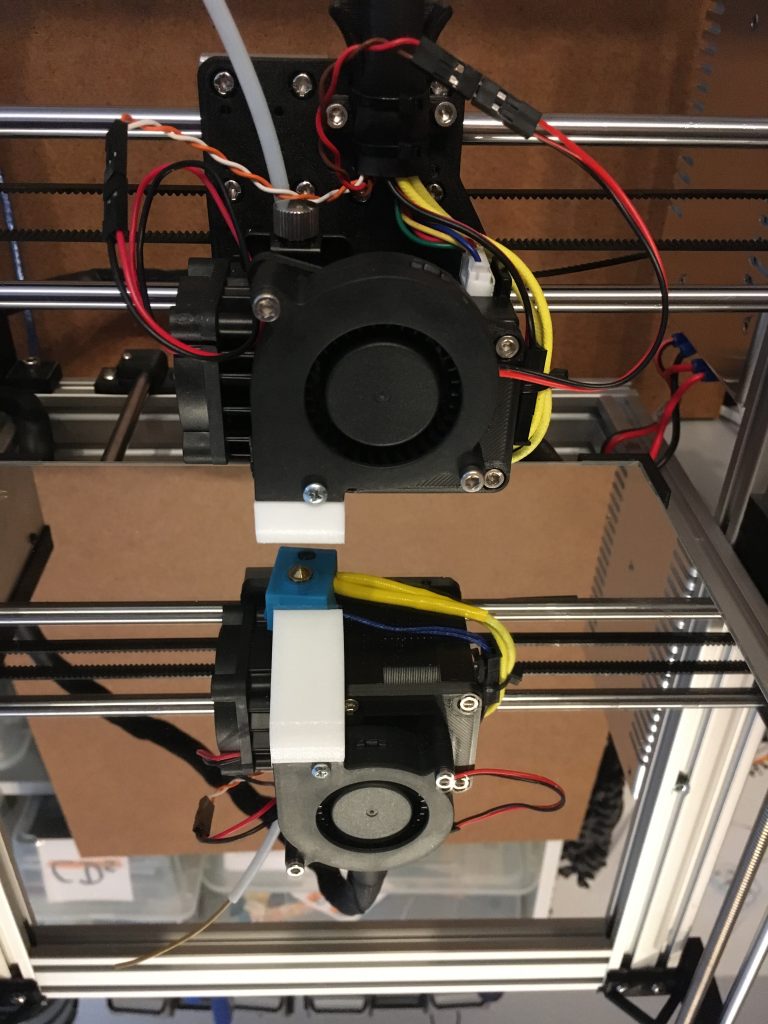

- mit dem auch flexible Materialien gedruckt werden können (z.B. TPU) – hierzu wird auf einen Bowden-Extruder verzichtet, sondern stattdessen ein Direkt-Drive Hemera eingesetzt – der ist schon angebaut

Der Metallrahmen

Gestartet bin ich mit dem Metallrahmen – dieser wurde bei Dold-Mechatronik bestellt:

https://www.dold-mechatronik.de/AM8-Aluprofile-und-12-Winkel-20×20

und die Lieferung kam innerhalb kurzer Zeit.

Die gesägten Profile sehen sehr gut aus (hatte ich doch in Vergangenheit bei einem anderen Lieferanten sehr schlecht gesägte Profile bekommen (krumm gesägt, nicht entgratet, Maße passten nicht,…)) – so war bei Dold-Mechatronik alles perfekt!

Entgegen des Vorschlags, für die Verbindungen der Alu-Profile Alu-Winkel zu nehmen, habe ich den Rahmen verbohrt und verschraubt. Um die Löcher für die Schrauben mit meinen Mitteln (Ständerbohrmaschine, Anzeichnen der Löcher von Hand) halbwegs gerade bohren zu können und nicht krackelig anreißen zu müssen, konstruierte ich mir Bohrschablonen und ausgedruckt – damit ließen sich die Löcher dann perfekt bohren.

Für alle Konstruktionen für den AM8 wird das CAD-Tool Onshape.com verwendet. Die Dateien für die Bohrschablonen sind public. Über den Link sind nicht nur die Bohrschablonen, sondern auch weitere Teile für den AM8 als CAD-Modelle verfügbar.

Die Bohrungen der X/Z-Verbindung wurden erst gesetzt, nachdem der Y-Wagen, die X-Achse und der Extruder grob montiert waren, um die optimale (Y-)Position der Verbindung zu finden.

Für die Verschraubungen kamen 6mm Schrauben zum Einsatz und in die Profile wurden 6mm Gewinde geschnitten – an dem Rahmen wackelt NIX, der ist bombenfest und ggf wieder demontierbar.

Wichtig hierbei sind Schrauben, die etwa 10mm ins Alu gehen, um genügend Kraft übertragen zu können, d.h. die Schrauben müssen lang genug sein.

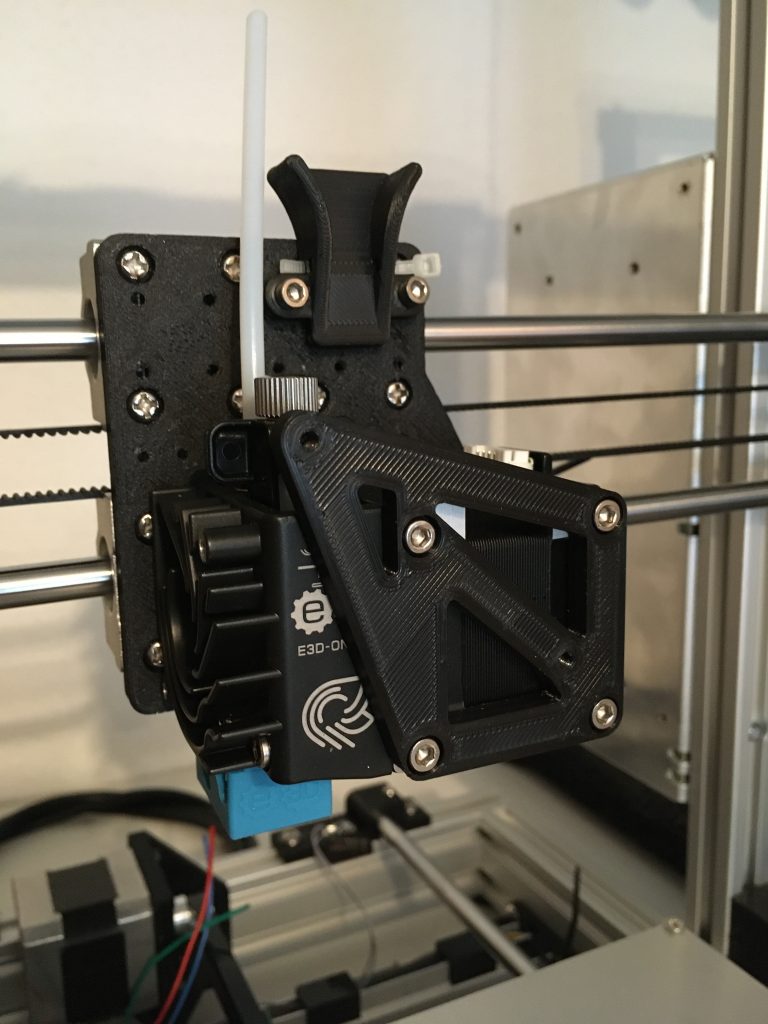

Auswahl und Montage des Extruders

Als Extruder setze ich den Hemera Direct Drive ein.

Der E3D-Hemera extruder hat mich überzeugt, da er dem neuesten Stand der Technik entspricht und ich möchte ausprobieren, wie gut er denn schließlich wirklich ist.

Die Entscheidung fiel auf den Direct Drive (und nicht die Bowden-Version), da mein einer Drucker (HyperCube MRS) mit einem langen Bowden arbeitet, der andere Drucker mit einem kürzeren Bowden (Ender 3 Pro) und ich nun einen Direct Drive einsetzen möchte, um auch flexible Materialien drucken zu können.

Als Montageanleitung für den E3D Hemera diente die Anleitung für den Anet-A8-Umbau. Bei dieser Anleitung finden sich auch die Vorlagen (STL-Files) für die 3D-Druck-Halterungen. Als Material kam PETG zum Einsatz und mein Ender 3 Pro druckte brav die Teile.

Mein erster Selbstbau-Drucker sollte mit einem Dual-Extruder laufen – dieser wurde auch angebaut – aber: da die beiden Düsen immer auf einer Höhe waren, gab es nur Stress damit, da meistens die eine Nozzle das abgerissen hat, was die andere gerade druckte… Ohne Höhenverstellung wird es bei mir keinen Dual-Betrieb mehr geben..,

Achtung:

Die Verdrahtung vom Extruder Stepper entspricht nicht der herkömmlichen Verdrahtung – in den ersten Versuchen ruckelte der Motor nur stumpf hin und her..

Das Hemera Datenblatt gibt aber hier Auskunft (auf Seite 6)

Motherboard und Firmware

Vor längerer Zeit kaufte ich mir mal ein RAMPS 1.4 Motherboard und das graphische Display. Im Zusammenhang mit diesem Umbau ist es mir wieder in die Hände gefallen.

Marlin 2.x als Firmware

Nun ja – aktuelle Firmware soll es sein => so wurde Marlin 2.0.4 geflashed und es funktionierte auf Anhieb. Die Firmware 2.x ist sehr gut strukturiert – nicht mehr alle Files in einem Verzeichnis, sondern schön in Unterordnern aufgeteilt – es besteht die Gefahr, sich zurecht zu finden.

Ja, mir ist bewusst, dass aktuelle Hardware / Software etc. seine Nücken haben können – aber dafür ist man doch Bastler – funktioniert alles auf Anhieb, ist es langweilig.

Betrieb vom Drucker mit 24V – und Motherboard mit 12V

Die Heizplatte und den Extruder möchte ich mit 24V betreiben. Meinen HyperCubeMRS-3D-Drucker habe ich von 12V auf 24V umgebaut und die Aufheizzeit vom Bett auf 70°C reduzierte sich von 15min auf 5min! Somit bin ich viel eher geneigt, Tests zu fahren, als wenn ich weiß, dass die Aufheizphase 15min dauern wird – diese Wartezeit erzeugt eine gewisse Lähmung bei mir, Experimente überhaupt durchzuführen…

Nun besteht aber das kleine Problem, dass das RAMPS 1.4 nicht mit 24V läuft… Abhilfe schafft hier ein DC-DC-Wandler (24V -> 12V) mit entsprechend starker Auslegung, so dass ich 12V und 24V zur Verfügung habe. Da ich ohnehin separate MOSFETs für das Bett und den Extruder verwende, sollte auch hier die Aufspaltung gut gelingen.

Sicherheit ist mir ein hohes Anliegen – deshalb sind separate MOSFETs keine Diskussion – sie werden generell eingesetzt.

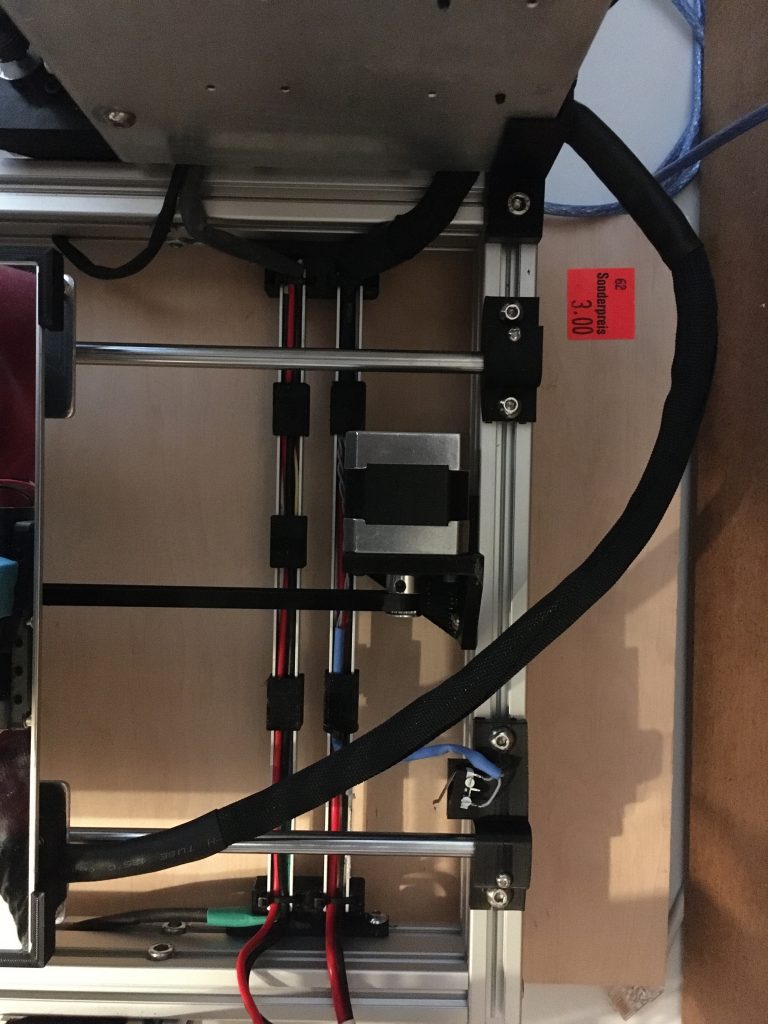

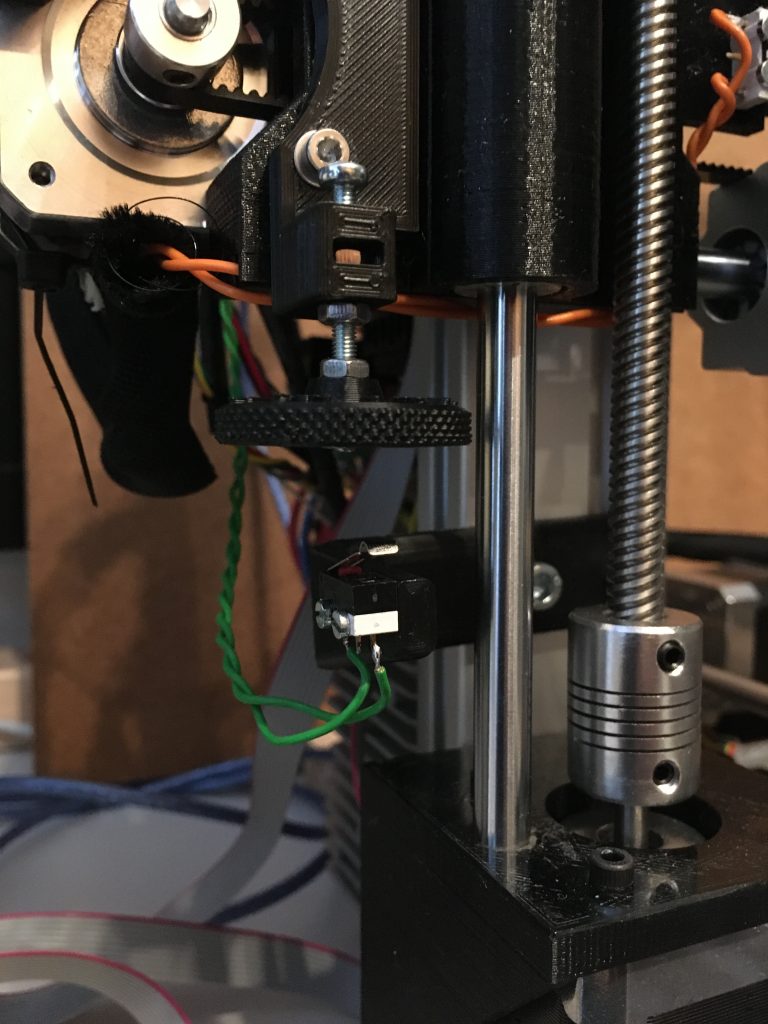

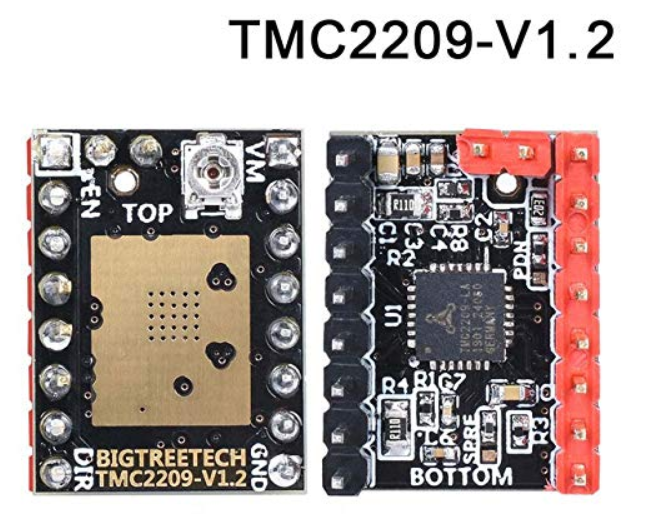

Die Motortreiber TMC2209 + Lager

Geräuschreduzierung ist bei diesem Projekt auch ein wichtiges Thema. Die Hauptgeräusche entstehen durch die (Kugel-) Lager, Lüfter und die Ansteuerung der Motoren.

Kugellager-Ersetzung

Anstelle der originalen Kugellager kommen Kunststoff-Igus-Lager zum Einsatz. Ich bin gespannt, wie lange die Lager halten werden.

Motortreiber-Ersetzung

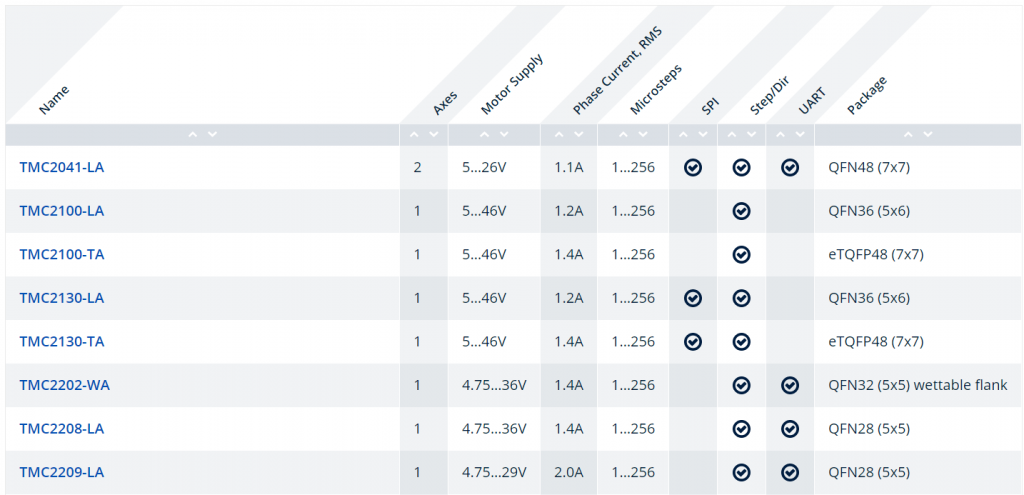

Normalerweise werden die günstigen A4988 eingesetzt. In der nächsten Stufe kommen die DRV8825 zum Einsatz. Besonders spannend sind die TMCxxxx-Treiber, die spezielle Techniken für Geräuschreduzierungen eingebaut haben.

Meine Wahl fiel auf den TMC2209, da dieser zu den aktuellsten mit niedrigem Innenwiderstand und höherem Strom bzw. weniger Verlustleistung gehören.

Die ersten Versuche mit diesem Treiber fielen positiv aus – die Geräusche waren bei normalen Travel-Bewegungen schon recht leise. Wie sie sich im Betrieb (Druck) verhalten, kann ich aktuell noch nicht testen, da der Drucker sich noch im Aufbau befindet.

Einstellen der Treiber

Jeder Treiber muss individuell eingestellt werden, um eine Balance zwischen Schrittverlusten (zu wenig Strom) und Überhitzung (zu viel Strom) zu erzielen.

Laut Kalkulator sollen 1,41V eingestellt werden, das entspricht 1A.

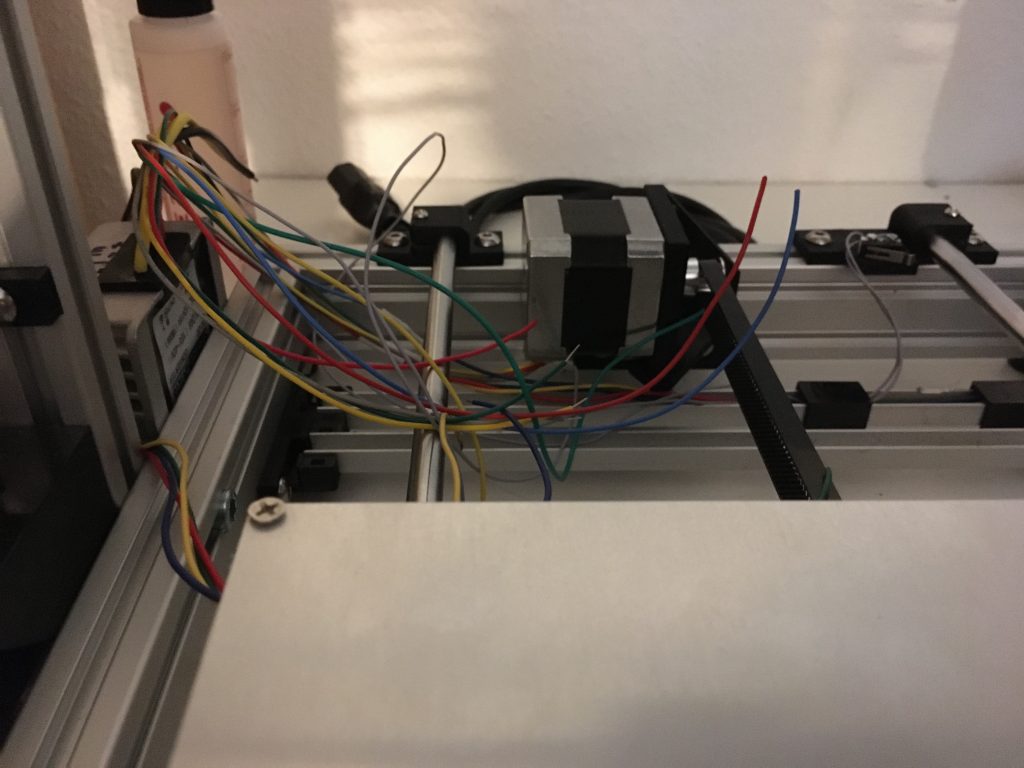

Verkabelung

Bei der Verkabelung habe ich mir viel Zeit gelassen – dafür ist es aber auch schick geworden – die Leitungen sind gerade, eingefasst in Schrumpfschläuchen und speziellen Führungen.

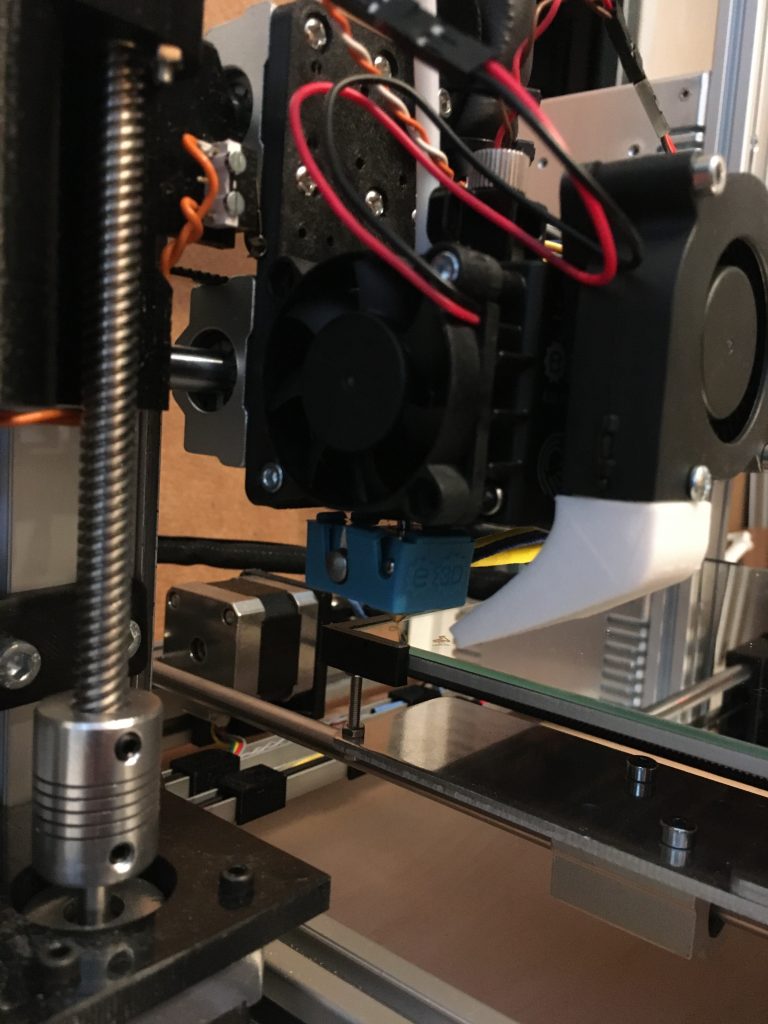

Das Druckbett

Da bei diesem Drucker vieles neu ist, musste auch ein Spiegelheizbett her – eine IKEA- Spiegelfliese wurde auf Größe geschnitten und anschließend solange geschliffen, bis sie in die Ecken passte. Das Spiegeln ist schon toll.

Die Düse

Aktuell arbeite ich daran, verschiedene Drucker für verschiedene Einsatzbereich zu haben: der AMR8 soll besonders feine Strukturen drucken können – dafür soll eine 0.2mm Düse zum Einsatz kommen.

Verbaut ist eine V6-Düse – vorrätig hatte ich nur eine MK8… Jetzt stellte sich heraus, dass die MK8-Düse ein kürzeres Gewinde hat -> dadurch war es nicht möglich, das Hotend korrekt auszurichten, ohne dass es zu dicht an die Kühlung gekommen wäre – dadurch musste ich dann auf eine Bestellung warten, die mir die V6-Düse in 0.2mm gebracht hat. Ausprobieren muss ich sie noch – bin sehr gespannt – die ersten Tests habe ich mit der 0.4mm Originaldüse gemacht.

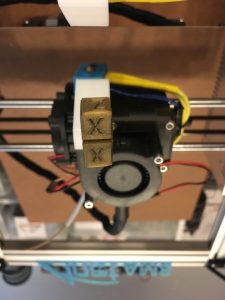

Der erste Druck 🙂

Dann war es endlich soweit: Der erste Druck konnte beginnen. Leider ist das Netzteil sehr laut – ebenso die Lüfter vom Extruder…

Die Ergebnisse haben mich begeistert – nach kleinen Haftungsproblemen auf der Spiegelfläche ist der zweite Versuch dann gleich geglückt.

Und das Ergebnis war schon beeindruckend – nur scheint es so, dass der Extruder etwas zuviel Filament ausgibt – da gibt es das nächste Experiment – ich werde berichten.

Update 20.4.2020

Impressions

Lautstärke

Unglaublich, wie leise die Motoren jetzt sind – kaum hörbar, auch wenn es kaum zu glauben ist! Das Lauteste sind jetzt die beiden Lüfter vom Extruder: Wie beim Zahnarzt bohren sich die sirrenden Geräusche in einen ein – denkt man sich diese Geräusche weg, dann hört man wirklich fast NIX. Das Treiberupdate und die IGUS-Lager haben sich gelohnt. Jetzt hoffe ich nur, dass die Kunststofflager nicht gleich die Grätsche machen… falls doch, darf ich wieder basteln…

Druckergebnisse

Die V6-Düse ist angekommen und wurde dann auch gleich eingebaut. Der Extruder zieht das Filament ein, wenn man auf Motion -> Extruder -> z.B. 10mm geht: Reinstecken, wie von anderen Extrudern gewohnt, funktioniert bei meinem Hemera nicht wirklich:

Drucken mit der 0.2mm Düse ist schon etwas Besonderes: die ersten Versuche waren mit güldenem PLA – bei einer Temperatur von 200°C kam dann einfach nichts mehr aus der Düse – die Erhöhung auf 220°C ließ das PLA besser laufen, doch wurde die Oberfläche nicht mehr so schön glatt und außerdem sieht es so aus, als würde man die Farbpartikel im Druck sehen können.

Es gab einen X-Versatz, weil ich den Riemen zu stark gespannt hatte und die Lager trocken waren. Beim zweiten Druck gab es plötzlich Wolle – ich denke, auch da war die X-Achsenspannung zu groß.